生产线流水线设计是每个厂房在投产前必须优化的,今天TechViz为大家分享一些实例。通过这篇文章,作为设计师或者投资方都可以更深入的了解VR如何助力智能虚拟工厂。

依靠3D模型来设计产品在制造业中已经变得非常普遍。然而一旦涉及到智能虚拟工厂这个概念,事情就更加复杂了。在虚拟工厂的设计中,生产线或者流水线均可以使用VR可视化来模拟装配过程,让生产线的维护方案和流水线的质量控制成为可能,为虚拟工厂落地与投产带来了许多益处。

现在就让我们看一下VR虚拟现实技术如何通过以下4种场景来优化虚拟智能工厂,并帮助工程师优化生产线的设计

- 生产线设计优化实例: 使用虚拟装配技术

- 使用虚拟融合与3D点云设置重组生产线

- 使用人体追踪,虚拟仿真优化流水线人机工程学

- 通过VR虚拟协作让二级工厂参与生产线设计流程定义

生产线设计优化实例1: 使用虚拟装配技术

如何通过VR可视化产品来设计与优化一条以最低的成本实现最高的生产率,同时具备高质量水平的生产线? — 这是虚拟制造中所有工程师在面对许许多多挑战后一直提出的问题。

- 符合现行法规和标准

- 优化产品制造流程

- 改善人机界面

- 避免返工/遵守质量标准

工艺工程师的投入之一是产品本身。产品是否容易组装?不同零部件的可安装性如何?

令人头痛的是,这些问题通常在开发过程的一个较晚阶段(通常是在物理原型开始可用时)才被回答 — 想必大家都已经见过需要拆掉车门才能将车座放进去的汽车了。

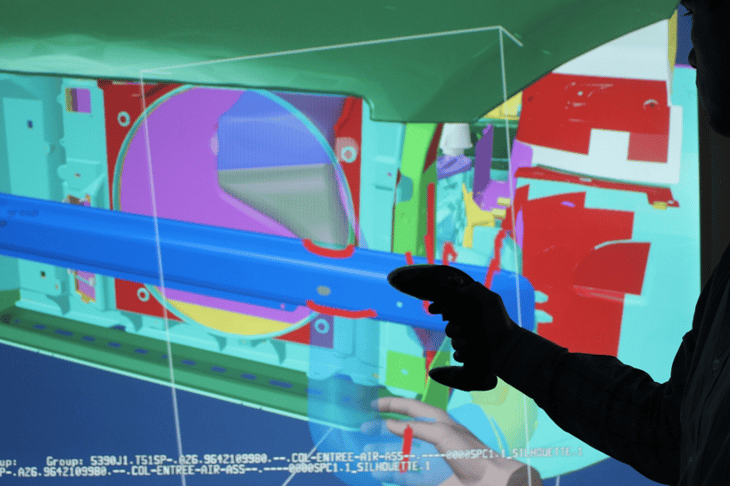

虚拟装配技术可帮助检查项目在每个阶段的可装配性,以避免此类情况在流水线上发生。产品一旦开始在CAD软件上进行设计,就能确保其制造生产。借助TechViz的“虚拟装配”功能,可以交互地移动CAD模型的任何零部件,查看碰撞并记录路径,以便之后重新加载并进一步研究。考虑到零部件之间的机械约束(轴向枢轴,线性平移...),用户可以验证安装和卸载任务。

虚拟装配可以最大化地减少车间流水线与生产线投产后所出现的各种问题。流水线或生产线的布局与优化是基于工业产品的组装流程的。一款成功的制造业产品不仅需要以优秀的性能在市场取得先机,而更重要的是在投资,研发,投产,投放市场的整个产品生命周期中获取最大的盈利与效益。组装与生产就必不可少的需要使用虚拟装配技术,它可以让厂商在建厂前最大化地优化其流水线的布局与设计。

生产线设计优化实例2: 使用虚拟融合与3D点云设置重组生产线

与生产线同时建造新设施,还是将其嵌入现有工厂中是影响设置生产线任务的关键因素之一。如何优化与融合现有的生产线与即将投产的生产线是很多工厂所面临的问题。

两种情况都有其自身的挑战,能够在项目的每个阶段在虚拟仿真工厂中使用可视化技术来优化生产线绝对是一个关键优势。VR虚拟融合技术是您进行决策、解决问题的不二之选。通过将虚拟的更改应用在流程上,它可以显示期望的性能变改。在生产线设计环节中使用VR,您可在沉浸式环境中测试几种不同的生产线设计重组方案的可行性和实际性能,节省时间和成本。

对新建筑使用BIM模型是当前的建筑设计的标准流程,建筑公司可依靠其“设计视图”的3D虚拟数据与现有生产线或车间的设计图进行融合并逐步优化与修改。

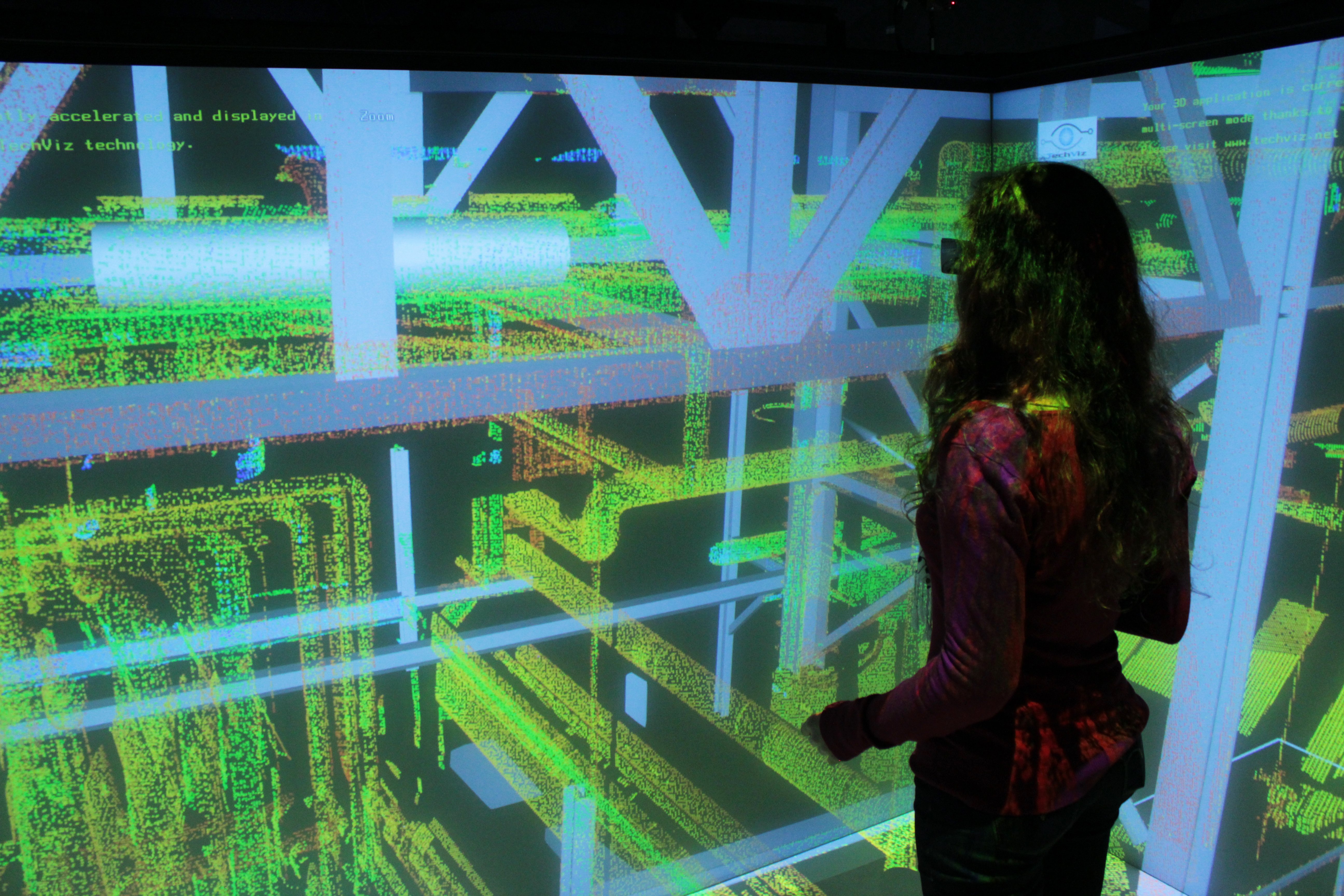

但是如果重组生产线是厂方在工厂建成后提出增加的,则可能因为没有厂房3D模型而无法虚拟优化与重组生产流水线。解决这一问题的其中一种方法是使用激光扫描技术或摄影测量法来获取建筑物的点云。

在汽车生产线重组设计的案例中,TechViz已经通过虚拟仿真技术帮助了他们的世界级汽车制造商客户。该客户在现有的工厂中建立了新车型的生产线。通常在汽车制造行业中,要重组生产线的工厂如果已经运转了一段时间,并且没有数字样机是非常困难的。

得益于TechViz的 “虚拟融合” 功能,无论是新生产线投入使用前预估还是重组生产线后操作过程预估,厂商与设计师都可以虚拟检查新设备是否对现有的生产线结构产生了干扰。

为了使用虚拟仿真技术重组生产线,该客户使用了3D云点扫描技术对工厂建筑物进行了扫描,并将点云扫描图像传输到了Leica Cyclone软件上,然后对基于Siemens PLM工具设计的新设备CAD模型进行了覆盖。这样的操作无疑是生产线与流水线重组设计优化的经典案例。

流水线设计优化实例3 :使用人体追踪,虚拟仿真优化人机工程学

从人机工程学的角度来看,在虚拟工厂投产前,车间与流水线设计领域,虚拟仿真应用正在迅速发展 。

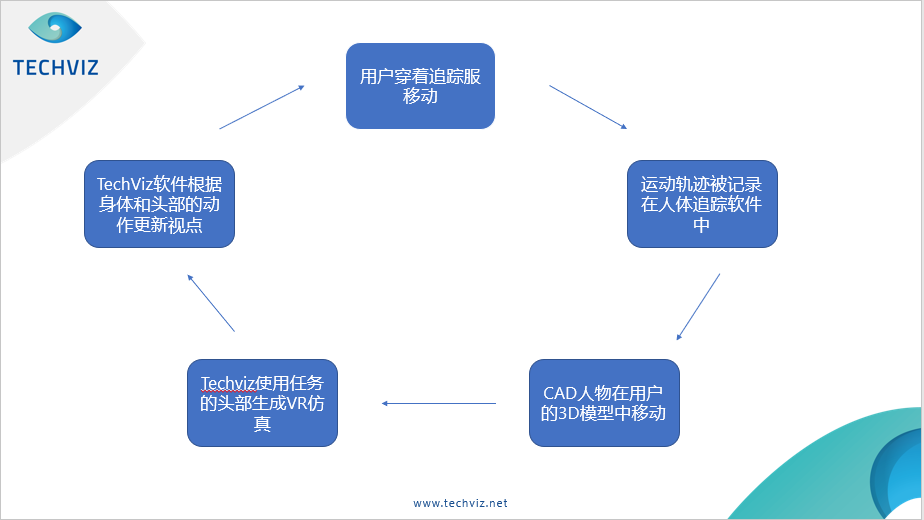

即便在CAD普及后的今天,使用3D模型也很难预测人们将如何移动以及人机将如何交互。CAD软件可以生成人体模型,并且可以使它们随着点击而移动。通过追踪带有追踪装置的紧身衣的人体运动,您可得到更加逼真的人体追踪模拟。然而,在CAD模型中可视化动作可能仍然不足以设想工作场所布局。

这就是VR虚拟仿真的用武之地。在现实条件下也可测试运动轨迹。

以下是TechViz软件如何帮助其客户使用人体追踪,虚拟仿真来优化人机工程学的实例。

您知道“生产停线” 标准吗?当员工注意到组装产品的缺陷时有责任拉扯一根绳子,该绳子会在问题解决之前停止生产线的运作。

该客户注意到,“生产停线”的线在他们的装配流水线上的位置不理想。工人无法很好地抓住它,从而导致检测到的质检事件的延迟。TechViz使用了人体追踪服与软件,并记录了工人在CAD模型中的真实动作。该客户还通过TechViz软件记录并更新了流水线上员工头部的动作和视角。通过人体追踪,该客户成功地优化了工厂流水线,并让人机工程学成功地运用到了现实生产实例中。

在这种特殊情况下,客户可以根据生产线上发生的事件的不同场景运行多个VR仿真。简而言之,无论是从员工的人机工程学还是从质量控制效率上来讲,VR虚拟技术可以帮助客户设计出更好的生产线。

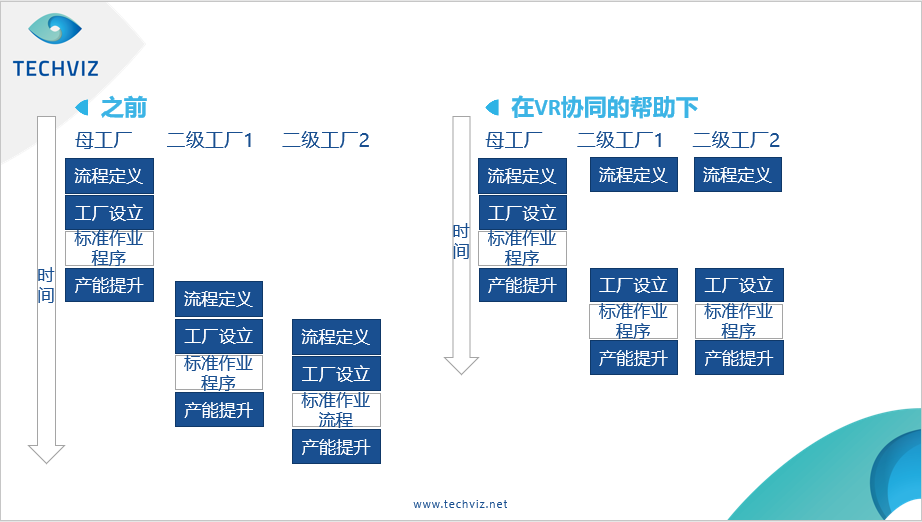

生产线设计实例4 : 借助VR协同参与二级工厂的生产线设计流程

在全球化的今天跨多个工厂的项目越来越普遍,并且已逐渐规范化。根据麦肯锡全球研究所的报告,到2030年,从事跨国建厂项目的人数将达到35亿。工厂项目规划是项目成功的关键因素。但是,生产设施和办事处遍及全球的跨国公司如何能在同一个项目上有效地开展工作?

建立生产流程意味着许多挑战:没有相同布局和约束的生产设施(例:新建工厂与现有工厂)、劳动力的身体特征多样化(例:美国工人与中国工人) 以及针对使用的不同制造技术(例:激光焊接与传统焊接)。

传统方式来讲,是通过定义一个工厂(通常称为母工厂)的制造流程来解决这些问题。一旦在该工厂产能提升,流程稳定,就可以将其应用于二级工厂。

许多研究表明上市时间是项目获利的关键,越来越多的压力要求所有工厂尽可能同时启动。VR虚拟协同是使之成为可能的工具之一。通过VR虚拟协同,多个用户可以从不同的位置和不同的VR显示系统(HMD,3D显示屏,沉浸式 “CAVE” …)浏览同一虚拟工厂与3D生产线模型。因此,二级工厂可以更早地参与从生产线设计到装配投产的过程,进行解释并从字面上显示其特定的约束集。即使仍然需要改编,但改编的规模通常更小且更容易实现。

简而言之,VR协同对虚拟制造业的益处:

- 改善与利益相关者的沟通

- 减少产品发布之间的延迟

- 加速产能提升

如需了解更多,可阅读以下与制造业相关文章:

虚拟制造与VR解决方案的投资回报率分析